Инженерное бюро технических решений

Линия волочения для производства контактного провода

В производстве контактного провода основные положения предписаны спецификациями руководством отраслями железнодорожного транспорта в стране производства.

Наиболее строгие требования касаются следующих параметров:

- Непрерывность. Сварка может быть допустима только при определенных условиях.

- Форма и поверхность, не имеющая дефектов.

- Разрывная прочность.

- Электропроводность.

В зависимости от природы и качества исходной меди и легирующих добавок сечение и форма контактного провода достигаются с использованием различных методов:

- Двойной – тройной блок для волочения - скальпирования + профилирование волочением.

- Система из четырех волочильных блоков для профилирования в одной операции.

Операция скальпирования проволоки (снятие внешнего слоя проволоки после первичного волочения) требуется для удаления окислов и дефектов поверхности в целях достижения условий наилучшего качества поверхности контакта.

Операция скальпирования проволоки (снятие внешнего слоя проволоки после первичного волочения) требуется для удаления окислов и дефектов поверхности в целях достижения условий наилучшего качества поверхности контакта.

Современная техника экструзии (конформ) может позволять непосредственное производство контактного провода путем волочения с хорошими результатами.

Сечение готового контактного провода является главным параметром для выбора размера исходной проволоки для достижения требуемых характеристик:

- 85–100 мм2 - минимальный диаметр исходной заготовки = 18 мм

- 110–120 мм2 - минимильный диаметр исходной заготовки = 20 мм

- 150–170 мм2 - минимильный диаметр исходной заготовки = 22 мм

Контактные провода из медных сплавов с добавками в виде Ag/Sn/Mg применяются в железнодорожных сетях в целях получения оптимального результата по разрывной прочности в сочетании с максимально возможной электропроводностью.

Производители контактных проводов стараются стандартизировать исходную проволоку, используя максимально возможный входной диаметр для каждого сечения. Однако существуют ограничения по обжатию за один проход в связи с прочностью материала.

Обжатие порядка 40% за первый проход до является распространенным в данном производстве и выполняется для получения максимальной прочности и приведения проволоки в состояние, оптимальное для последующей операции шевингования-скальпирования и/или волочения.

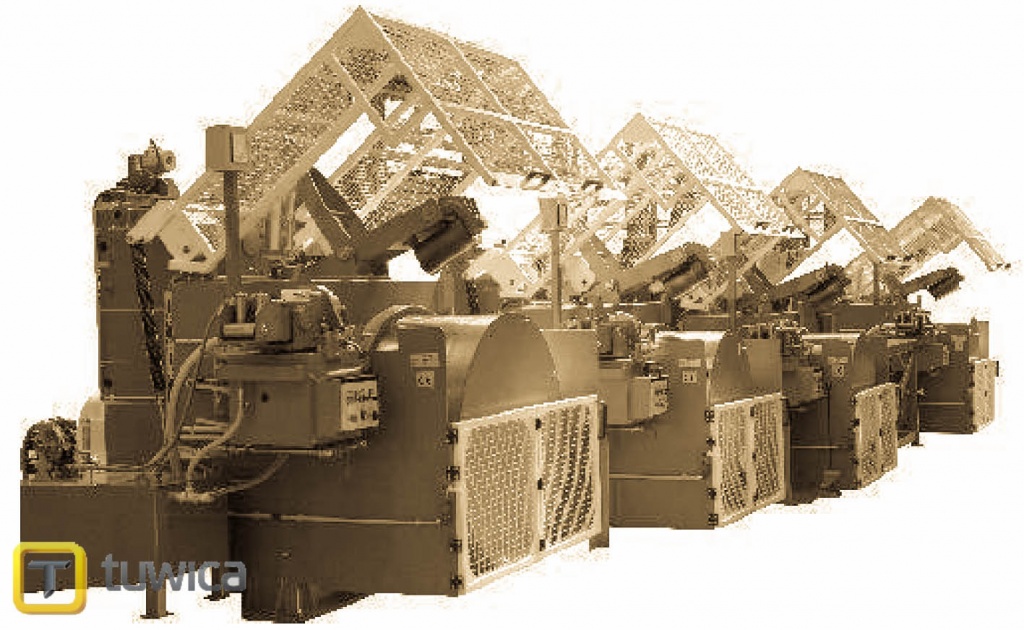

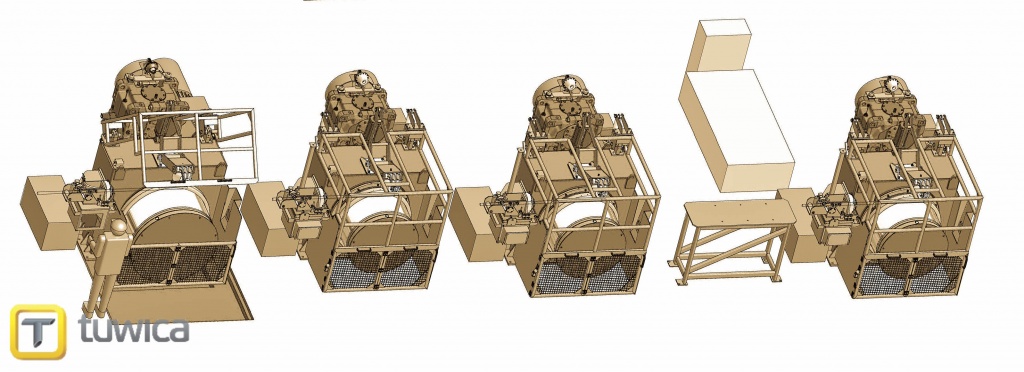

Обзор производственных машин

Машины для производства контактного провода не являются типовой продукцией и основаны главным образом на специфических требованиях каждого производителя контактных проводов в части сечения, производительности и затрат.

- Двойной тандемный горизонтальный волочильный блок тип 1000 (либо больше, сообразно диапазону проволоки) с первичным волочением проволоки в первом блоке и последующей стадией шевингования во втором. Операции однократного либо многократных проходов необходимы для получения окончательного сечения проволоки.

- Тройной тандемный горизонтальный волочильный блок тип 1000. С помощью данной системы окончательная продукция получается из шевингованной проволоки с помощью операции волочения в один или несколько проходов. На машине данной конфигурации контактные провода некоторых сечений могут быть получены непосредственно волочением в один проход в зависимости от качества исходной проволоки.

- Четверной тандемный горизонтальный волочильный блок тип 1000. С помощью данной конфигурации исходная шевингованная проволока претерпевает дополнительный проход для получения окончательного сечения.

Операция шевингования проволоки с ее профилированием за один непрерывный проход обычно не применяется.

Скальпированная медная проволока представляет собой лучший продукт для волочения и профилирования, чем базовая проволока, полученная непрерывным литьем или прокаткой; съем верхнего слоя проволоки дает конечный продукт, свободный от дефектов, в сочетании со значительно улучшенными свойствами, необходимыми для операции волочения проволоки. Полностью удаляются дефекты, оксиды, грязь и заусенцы.

В электротехнической отрасли шевингование проволоки с целью улучшения качества продукции является хорошо известной и широко применяемой техникой; систему можно проиллюстрировать следующим образом:

Вначале происходит волочение мягкой проволоки для получения концентричной и твердой поверхности для снятия верхнего слоя.

Устройство нанесения канавок с тремя вращающимися ножами наносят на проволоку продольные канавки вдоль оси движения и/или, если закреплены во вращающийся патрон, нарезают канавки по винтообразному шаблону, совершая движение, согласованное с линейной скоростью перемещения проволоки в ходе операции.

Нарезанный циклический профиль на проволоке облегчает снятие верхнего слоя. Вращающийся стружколоматель содействует съему и сбору срезанного материала.

Шевинговальная головка содержит входные направляющие волоки, которые установлены в конических гнездах для обеспечения прямой и устойчивой поверхности проволоки по отношению к шевинговальной волоке.

Шевинговальная волока обычно выполнена из специальной режущей и/или углеродистой стали и представляет собой сплошную режущую кромку без пазов, что необходимо для обеспечения концентричности съема верхнего слоя и достижения намного большего периода службы волоки до переточки.

Поверхность проволоки снимается в виде трех фрагментов стружки в результате осевой нагрузки, равномерно распределенной без дополнительной поперечной нагрузки на фрагменты стружки.

Направляющая, формообразующая и режущая волоки смазываются рециркулирующей смазкой, подобранной для волочения и резки меди.

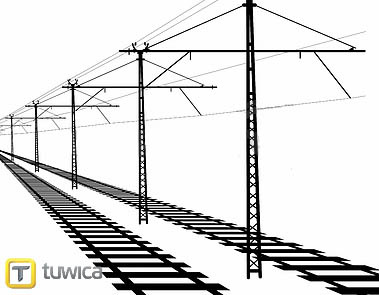

Линия волочения – шевингования (скальпирования)

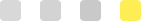

Позиция 1. Устройство размотки проволоки.

- Поз. 1.1. Размотка мотка

- Поз. 1.2. Размотка шпули

Позиция 2. Устройство подачи и выпрямления проволоки.

- Поз. 2.1. Устройство подачи проволоки.

- Поз. 2.2. Устройство выпрямления проволоки.

Позиция 3. Горизонтальная прямолинейная машина для волочения.

Позиция 4. Устройства намотки катушки.

- Поз. 4.1. Устройство выпрямления и направления проволоки.

- Поз. 4.2. Устройство намотки и укладки.

Позиция 5. Шевинговальный модуль

Позиция 1. Устройство размотки проволоки.

Предназначено для тангенциальной размотки проволоки с мотка, оснащенное приводом и тормозом. Материал проволоки: катанка из меди или медного сплава.

Входной диаметр:

- 20.0-23.0 мм медь, макс. прочность на разрыв = 230 Н/мм

- 23.0 мм медный сплав, макс. прочность на разрыв Rm = 280 Н/мм

Скорость размотки: 0.25 - 1.0 м/с.

Размеры мотка: внешний диаметр – 1800 мм.

Внутренний диаметр – 900 мм.

Высота – 700 мм.

Вес мотка проволоки – 5000 кг.

Рама основания устройства размотки является прочной конструкцией с направляющими для скольжения проволоки

Салазки безопасности, установленные на основании рамы, с удерживающим пневмоцилиндром и выключателем. В случае заклинивания проволоки либо подобной проблемы салазка движет

ся до выключателя и производит быструю остановку всей линии волочения.

Поворотный стол CW, приводимый в движение мотор-редуктором, и установленный сверху салазки, управляемый посредством потенциометра. Второй мотор приводит в движение устройство размотки CCW либо позволяет легко перемотать проволоку, если она ушла слишком далеко.

Пневматический тормоз устройства размотки со следующими функциями:

- удерживание для предотвращения размотки проволоки

- аварийная остановка

Мотки устанавливаются на оправку устройства размотки, спроектированного в соответствии с размерами бухты.

Устройство размотки загружается сверху посредством вилочного погрузчика либо крана; общая высота устройства размотки мотка приблизительно 1000 мм.

Мотки, устанавливаются на размоточный стол, спроектированный в соответствии с размерами мотка.

Необходимые элементы управления на устройстве размотки.

Позиция 1.2. Устройство размотки катушек.

Предназначено для тангенциальной размотки проволоки с катушки, с приводом и тормозом.

Материал проволоки: катанка из меди или медного сплава.

- 20.0-23.0 мм медь, макс. прочность на разрыв = 230 Н/мм

- 23.0 мм медный сплав, макс. прочность на разрыв Rm = 280 Н/мм

Скорость размотки – 0.25-1.0 м/с.

Размеры катушки: диаметр фланца – 900-1600 мм.

Диаметр оправки – 500-1200 мм.

Ширина – 700-1400 мм.

Диаметр отверстия – 80 мм.

Вес проволоки + катушки – макс. 6000 кг.

Основание машины состоит из двойной каретки, которая перемещается по рельсовой системе. Каждая каретка несет с вертикальными направляющими, одна для передней (намоточной) бабки, другая для задней бабки, которая может двигаться вверх-вниз.

Две каретки соединены штоком, который позволяет регулировать расстояние между 2 сторонами. Моторизованная регулировка расстояния между двумя каретками позволяет закреплять и ослаблять катушку, а также работать с катушками разной ширины.

Вертикальное перемещение передней и задней бабки позволяет работать с катушками с разными диаметрами фланцев. 2 штока могут совместно перемещаться для поднятия либо опускания катушки. Они также могут при необходимости перемещаться независимо для ослабления заклинивших деревянных катушек.

Зажим, разжим, подъем и опускание с помощью кареток осуществляется мотор-редукторами.

Вращение катушки размотки происходит с помощью трехфазного мотора с частотным регулятором. Скорость размотки регулируется потенциометром.

Устройство размотки катушки оснащено пневматическим дисковым тормозом с обгонной муфтой, управляемой обходной системой торможения (нормальная работа и аварийная остановка).

Тип моторов:с частотным регулятором, воздушное охлаждение, трехфазный мотор

Мощность прибл. – 4-7 кВт.

Управление посредством частотного конвертера осуществляется через главный шкаф управления.

Местный выключатель на рабочей панели на устройстве размотки.

Позиция 2. Устройство подачи и выпрямления.

Данная позиция рекомендуется, если проволока должна свариваться между устройством размотки и волочильной машиной.

Позиция 2.1. Устройство подачи проволоки.

С гидравлическим зажимом для подачи в машину проволоки из меди и медного сплава больших диаметров с прочностью на растяжение (Rm) до 280 Н/мм.

Корпус машины: рама основания представляет собой прочную стальную конструкцию с съемной защитной крышкой с электрическим запиранием.

Устройство может перемещаться вручную от движения проволоки

Рабочая высота: с соответствии с высотой входа волочильной машины

Входной поперечный ролик: регулируемые закаленные направляющие ролики

Транспортные ролики: 4 шт. (2 последовательно) для проволоки в диапазоне диаметров e O 16.0 - 24.0 мм, гидравлический зажим проволоки, привод от мотор-редуктора и зубчатой ременной передачи, зубчатый ремень регулируется натяжным шкивом и пневмоцилиндром, операция перемещения вперед-назад

Гидравлическая система: для обеспечения зажима транспортных роликов.

Скорость: макс. 15 м/мин.

Панель управления: неподвижная, со всеми необходимыми элементами управления

Привод: трехфазный мотор-редуктор, прибл. 1.5 кВт.

Позиция 2.2. Устройство выпрямления проволоки.

Предназначено для обеспечения прямого входа проволоки из меди и медного сплава с больших диаметров с прочностью на разрыв до 300 Н/мм.

Модуль выпрямления установлено на устойчивой опорной раме (непосредственно на волочильной машине) и обеспечивает перемещение прямой проволоки через профилированную волоку.

Входной поперечный ролик: регулируемые закаленные направляющие ролики.

Выпрямитель: 2 уровня с 5 выпрямляющими роликами каждый:

- для проволоки в диапазоне диаметров 16.0-24.0 мм;

- верхние ролики механически регулируются индивидуально;

Модуль выпрямления с вертикальной осью роликов закреплен на раме основания.

Модуль выпрямления с горизонтальной осью регулируется по высоте.

Позиция 3. Горизонтальная прямолинейная волочильная машина.

Предназначена для волочения троллейных и круглых проводов из меди и медных сплавов

Технические характеристики:

- Материал проволоки: катанка из меди и медных сплавов.

- Входной диаметр: медь 20.0 - 23.0 мм, макс. прочность на разрыв = 230 Н/мм.

- Медный сплав 23.0 мм, макс. прочность на разрыв = 280 Н/мм.

- Финальное поперечное сечение: круглое 10.0-15.5 мм.

- Профиль троллейного провода 70 - 170 мм.

- Количество проходов: 3.

- Скорость волочения: 0.5 - 2.5 м/с, обеспечиваемая непрерывно настраивающимися трехфазными моторами с частотным регулятором.

Держатель волоки:

- на блоках #1 и #3, предназначенных для волок 100 мм, L= 45 мм возможна установка меньших волок через адаптеры заказчика;

- держатель волок регулируется индивидуально (горизонтально, вертикально и вокруг оси волочения) в соответствии с ходом проволоки;

- оснащен смазочной емкостью для масла, которое течет под смазочные емкости для волочения (на блоке #2 модуль шевингования поз.5 работает как стандартный волочильный держатель, когда операция шевингования пропущена).

Волочильные барабаны: блок 1 - 3: O 1000 мм

Горизонтальная компоновка, короткие волочильные барабаны с наклонным кольцом схода проволоки, из стали, покрытой хромом на аккумулирующей кромке (250 мм). Для обеспечения прямолинейности волочения блоки 2 – 3 смещаются в рабочую сторону в соответствии с количеством собранной проволоки.

Посадка барабана на вал: конус со шпонкой

Охлаждение: волочильный инструмент: прямое водное охлаждение

Волочильные барабаны: интенсивное водное охлаждение

Механические компоненты машины

Блоки 1-3 оснащены высокоэффективными редукторами.

Волочильные барабаны, спроектированные для прямолинейного волочения, с наклонными кольцами сброса, которые хорошо зарекомендовали себя в качестве поддержки для фасонной/профилированной проволоки. Размеры данных колец выбраны с учетом необходимости восприятия высоких осевых нагрузок, которые здесь действуют.

Все блоки оснащены пневматическими прижимными роликами из закаленной стали для приема и отдачи проволоки.

Волочильные барабаны оснащены системой интенсивного водного охлаждения. Подача и возврат воды осуществляется через главный волочильный вал. Дозировка происходит через ручной клапан на каждом блоке; если происходит остановка машины, останавливается и подача воды для охлаждения; контроллер потока присутствует на каждом волочильном блоке.

Оснастка для мокрого волочения, работающая с волочильным маслом с макс. вязкостью 1000cSt при 40°C, содержащееся в баке объемом 200 л с каскадами и отдельным насосом на каждый блок.

Один втяжной патрон для всего диапазона диаметров

Выключатель на случай обрыва проволоки, аварийный выключатель.

Защитные крышки имеют электрическое запирание.

Электрооборудование:

Привод: с частотным регулятором, воздушного охлаждения, трехфазный мотор мощностью прибл. 70-100 кВт на каждый блок.

Управление волочильными барабанами: посредством потенциометра с отображением тока. Электроразводка, электронные компоненты и компоненты, отвечающие за безопасность, размещены на панелях управления по приводам и установлены в общий электрошкаф рядом с размоточной машиной.

Каждый привод оснащен частотными конвертерами. Весь комплект электрических компонентов изготовлен по европейским стандартам, управление реализовано посредством with PLC контроллера SIEMENS S7-300. Электрошкаф охлаждается модулем кондиционирования воздуха.

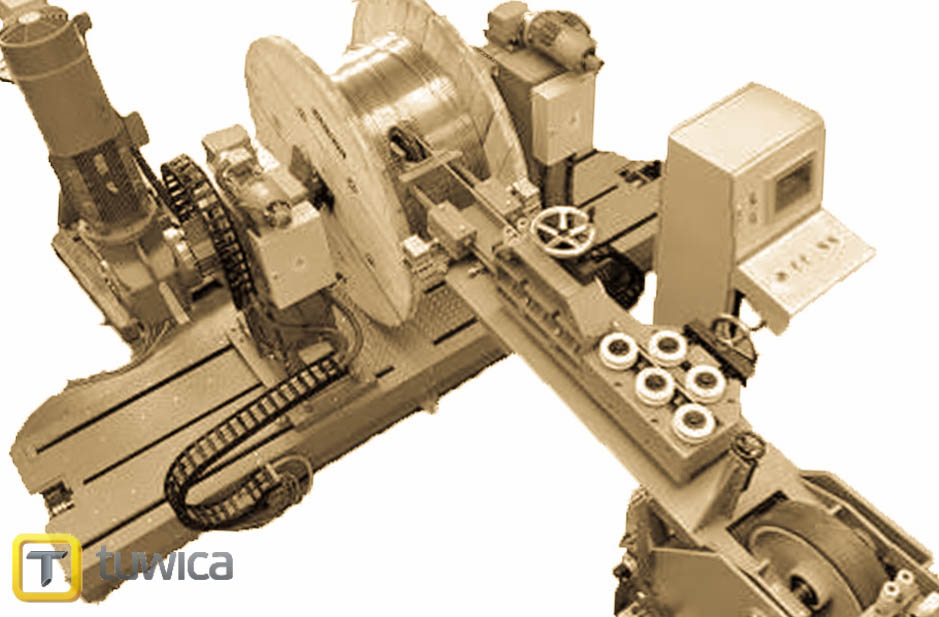

Позиция 4. Намоточное оборудование.

Позиция 4.1. Устройство выпрямления и направления проволоки.

Центральная рабочая панель с рабочим устройством OP177.

Счетчик рабочих часов установлен в электрошкафу.

Стационарное устройство направления проволоки установлено напротив машины для намотки и укладки, имеет выпрямляющие ролики в 2 плоскостях и направляющие ролики, а также устройство для вертикальное регулировки для поддержания постоянного угла проволоки по отношению к намоточному барабану.

Все ролики из пластика, с круглыми канавками.

Платформа позволяет оператору комфортно работать при подаче проволоки в устройство выпрямления и направления.

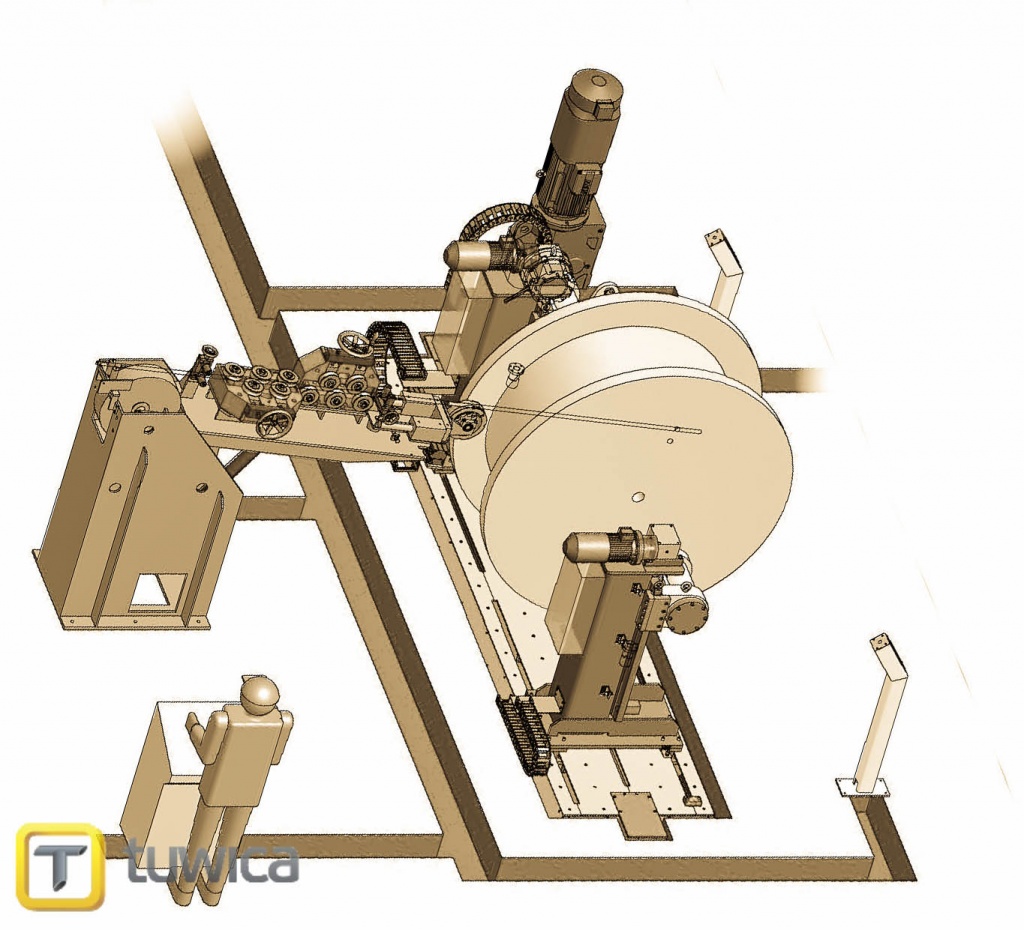

Позиция 4.2. Машина для намотки и укладки

Предназначена для намотки проволоки из меди и медных сплавов в составе волочильной машины, описанной в Поз.3.

Технические характеристики

- Материал проволоки: медь и медные сплавы

- Прочность на разрыв : макс. 650 Н/мм?

- Финальная круглая проволока: O 10.0 - 18.5 мм

- Катушки: стальные или деревянные катушки

- Катушки должны иметь хорошую геометрическую форму для обеспечения качественной намотки.

- Размеры катушки: диаметр фланца 1250 - 2000 мм

- Диаметр сердцевины 630 - 1500 мм

- Общая ширина 500 - 1000 мм

- Общий вес: катушка + проволока макс. 6000 кг

- Скорость намотки: v = 0.5 - 2.5 м/с, зависит от диметра проволоки

- Натяжение проволоки: контролируется устройством обратного натяжения проволоки

Механическое оборудование

- Рама устройства намотки представляет собой прочную сварную конструкцию.

- Машина для намотки и укладки представляет собой прочную сварную стальную конструкцию, выполненную из 2 подвижных колонн, поддерживающих обе вертикальные направляющие, которые обеспечивают регулировку расстояния между колоннами в зависимости от ширины используемой катушки (функции зажима и разжима).

- Две вертикально перемещающиеся салазки с головкой и задней бабкой, предназначенной для регулировки рабочей высоты в зависимости от диаметра катушки.- Шпиндели имеют конический заход для вращающихся центров опоры катушки.

- Перемещения намотки и укладки обеспечиваются трехфазными моторами с частотным регулятором.

- Для обеспечения стабилизации фланцев деревянных катушек в объем поставки входят 2 экземпляра опорных фланцев для катушек диаметром 1700 мм.

- Мощность: прибл. 30-50 кВт

- Весь комплект электроники установлен в электрошкаф волочильной машины.

- Все элементы управления для «Подъема», «Опускания», «Открытия» и «Закрытия» барабанов, а также «Drive on» «Drive out» установлены непосредственно на намоточной машине.

Позиция 5. Шевинговальный (скальпирующий) модуль

- Корпус и рама машины прочной сварной конструкции установлены перед блоком #2

- Шевинговальный модуль с устройством приема (захвата) проволоки к шевинговальному инструменту и волоке, регулируемое в зависимости от диаметра проволоки.

- Держатель для калибрующей волоки, работающий с мокрой смазкой.

- Устройство захвата к волокам подобно устройству держателя волочильного инструмента.

- Направляющая форсунка из композитных материалов спереди и сзади шевинговального инструмента.

- Вращающийся стружколоматель с регулируемыми ножами – скорость вращения бесступенчато регулируется оператором посредством трехфазного мотора с частотным регулятором.

- Подача смазки к лезвию шевинговальной волоки посредством устройства смазки (Позиция 6).

- Шевинговальный модуль расположен напротив второго блока горизонтальной волочильной машины вместо обычного держателя волочильного инструмента, он закреплен на прочном основании и установлен максимально близко к волочильному барабану для предотвращения.

Позиция 6. Конвейер для стружки и подача охлаждения

- Стружка падает вертикально вниз через большую трубу на стружечный конвейер.

- Стружечный удаляет стружку на высоте около 1200 мм над уровнем пола цеха, где она собирается в контейнер для стружки. Контейнер для стружки не входит в объем поставки и обеспечивается заказчиком.

- Подача охлаждения (эмульсия на основе воды) к режущей кромке шевинговальной волоки. Система подачи охлаждающей жидкости состоит из бака объемом приблизительно 1000 литров, насоса и фильтра из бумажной ленты. Затем наклонный резервуар собирает падающую со стружки охлаждающую жидкость и направляет ее обратно в фильтр.

- Независимое электрооборудование для системы подачи охлаждающей жидкости и конвейерного фильтра соединено с главным электрошкафом.

Спасибо!

Ваше сообщение принято.

Наши менеджеры свяжутся с Вами

в ближайшее время.

Подождите…

Идёт отправка сообщения!