Инженерное бюро технических решений

Линия непрерывной разливки и прокатки алюминиевой катанки

ПРЕДВАРИТЕЛЬНАЯ ИНФОРМАЦИЯ

Система предназначена для плавления, разливки и прокатки катанки из алюминия класса EC grade диаметром 9.5 мм в соответствии с международными стандартами.

Система предназначена для плавления, разливки и прокатки катанки из алюминия класса EC grade диаметром 9.5 мм в соответствии с международными стандартами.

Система состоит из печи и линии непрерывной разливки и прокатки и разработана для компаний, заинтересованных в производстве высококачественной алюминиевой катанки без необходимости достигать экстремальных производственных показателей, типичных для производителей больших объемов алюминиевой катанки либо сложных сплавов.

Система способна работать 300 – 350 дней в году, 24 часа в сутки, за исключением периодов планового обслуживания (около 8 часов в неделю в качестве превентивного обслуживания и замены изнашивающихся частей и 2-3 недели в год общего обслуживания), обеспечивая при нормальных условиях работы общую эффективность 85% от теоретической.

МАТЕРИАЛЫ КАТАНКИ

Предлагаемая линия CCR способна производить катанку диаметром 9.5 мм с допусками, отвечающими спецификациям EN, ASTM и ГОСТ.

РАЗМЕРЫ И ВЕС БУХТ

РАЗМЕРЫ И ВЕС БУХТ

Производимые бухты должны иметь следующие

Размеры и вес:

- внешний диаметр (прибл.): 1800 мм

- высота: 1100 мм

- вес: 1500 – 2000 кг

СКОРОСТЬ ПРОИЗВОДСТВА

Скорость производства предлагаемой системы для алюминия EC grade 1350; 1370 (ASTM B233) составит 1.6 тонн в час, принимая во внимание, что температура металла в разливочном устройстве составляет 700°С ±5°С, а температура охлаждающей воды составляет 32°С.

С учетом 50 рабочих недель в год ожидаемый выход продукта из алюминия EC grade может быть рассчитан следующим образом:

Ожидаемый годовой выход при работе с алюминием EC grade

| Рабочих дней в неделю | Смен в день | Рабочих часов в смену | Рабочих часов в год | Ожидаемый КПД | Ожидаемый годовой выход, тонн в год |

| 5 | 3 | 8 | 6000 | 0.85 | 8200 |

| 6 | 3 | 8 | 7200 | 0.85 | 9800 |

| 7 | 3 | 8 | 8000 (*) | 0.85 | 10900 |

ОПИСАНИЕ ОБОРУДОВАНИЯ

Система укомплектована следующим оборудованием:

КОМПЛЕКТНАЯ ПЕЧЬ: СОСТОИТ ИЗ ПЛАВИЛЬНОГО УЗЛА, УЗЛА ХРАНЕНИЯ РАСПЛАВА И ФИЛЬТРА

Плавильная печь Vert-Melt –сочетание вертикальной плавильной печи и статической камеры хранения. Слитки загружаются подъемником и размещаются в вертикальной шахте. Они подвергаются предварительному нагреву, затем загруженный материал начинает плавиться и падать в рабочее пространство, откуда расплав направляется в камеру хранения. После этого материал подается в машину для разливки.

ОПИСАНИЕ ПЛАВИЛЬНОЙ ПЕЧИ

Печь оснащена двумя раздельными камерами: одна для плавления и одна – для хранения. Разделение происходит толстой стенкой с соединительным каналом. Удаление шлака удобно выполняется через дверь в камере хранения.

• Металлическая конструкция выполнена из толстого стального

профиля

профиля• Изолирующая футеровка

Состоит из высококачественного многослойного компаунда Promasil с хорошей способностью рассеивать тепло, тканей и изолирующих составов.

Преимущества:

- Непрерывная работа

- Максимальная тепловая эффективность

- Минимальное количество шлака и потери расплава

- Простое обслуживание

Технические характеристики плавильной печи

| Плавление при температуре 720°С | До 2000 кг/ч |

| Емкость хранения расплава | 3000 кг |

| Макс. температура ванны с алюминием | 760°С |

| Установленные горелки | 3 |

| Максимальная энергия горелок | 1.500.000 кКал |

| Расход энергии на плавление | 550.000 кКал/т |

| Потери слитков при плавке | 0.8% – 1.0% |

| Установлено дверей | 1 |

| Требуемое давление воздуха | 8 бар |

| Требуемое динамическое давление газа | 80 мбар |

| Трехфазное электропитание | 400 B – 50/60Гц |

| Потребление электроэнергии | 9 кВт |

| Вес печи | ~33 т |

| Цвет печи | Серый, термостойкий |

| Цвет панели управления | Серый, RAL 7032 |

Горелка поставляется как для природного, так и для сжиженного природного газа.

- NG (8,600 кКал/м3 – подлежит подтверждению покупателем)

- LPG (10,700 кКал/м3 – подлежит подтверждению покупателем)

Печь и загрузчик – полностью автоматические, и непрерывной подачи стандартных слитков (макс. 22.5 кг) в связках. Максимальная загрузка 1100 кг.

ОПИСАНИЕ АВТОМАТИЧЕСКОГО ЦИКЛА

Плавильная печь предполагает полностью автоматическую работу:

- печь автоматически адаптируется к вашему производственному ритму и типу разливки без дополнительных настроек со стороны оператора.

- ритм загрузки непрерывно регулируется на основе частоты выпуска, типа и состава загрузок.

- автоматический затвор используется для регулировки потока выходящего пламени на основе состояния печи и количества горелок в работе.

В ходе опускания алюминий прогревается до достижения температуры плавления, снижая время экспозиции в пламени.

Такая технология гарантирует очень низкие потери при плавке (менее 1%) и низкий расход газа.

Восстановление тепла отслеживается по температуре пламени, исходящему вверх в вертикальной камере: диапазон от 130 до 160°С при плавке.

СИСТЕМА ГОРЕНИЯ

Три горелки установлены в печь: одна для хранения и две – для предварительного нагрева и плавки.

Система позволяет максимально использовать имеющиеся калории, обеспечивая высокие показатели при низком потреблении.

Такой тип регулирования дает низкокислородную среду, позволяя избежать окисление алюминия

и улучшая плотность сплава.

Газовая установка имеет быстродействующий изолирующий клапан.

ЭЛЕКТРИЧЕСКАЯ ПАНЕЛЬ УПРАВЛЕНИЯ

Включает автоматическую систему регулирования температуры, состоящую из следующих компонентов:

- три двойных цифровых индикатора регулировки температуры

- одна термопара для измерения температуры алюминия с оболочкой из карбида кремния

- одна термопара из нержавеющей стали для измерения температуры огнеупорных материалов

- одна термопара из нержавеющей стали для измерения температуры корпуса

Электронная панель на основе PLC Siemens включает все необходимые компоненты для обеспечения корректной работы печи.

Необходимые для электросистемы печи кабели имеют оболочку из термостойкого силикона и металлическую защиту.

КОРПУС

Печь оснащена изолированным корпусом, который играет фундаментальную роль в обеспечении заявленных результатов в части энергосбережения. Он имеет поворотную дверь с автоматическим открыванием и закрыванием посредством динамического цилиндра и затвор с автоматической регулировкой для выходящих потоков.

МОДУЛЬ ФИЛЬТРАЦИИ МЕТАЛЛА

Система изучалась на предмет получения наибольшего эффекта очистки, улавливая до 95% твердых включений и оксидов из металла.

Фильтры разработаны таким образом, чтобы обеспечить быстрый и простой монтаж и представляют новейшее поколение фильтров из керамической пены.

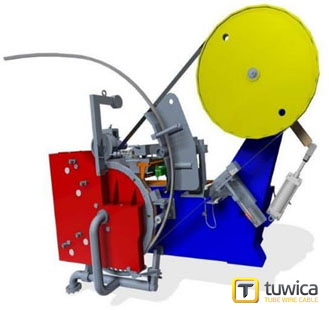

МАШИНА ДЛЯ РАЗЛИВКИ

Роторная машина для разливки на основе колеса и ремня, которая превращает расплав металла в непрерывный твердый пруток. Конструкция предусматривает горизонтальную разливку. Колесо имеет диаметр около 1100 мм. Медная кольцевая

матрица имеет поперечной сечение около 650мм2. Охлаждение реализуется посредством рядами регулируемых форсунок, позволяющих выполнять эффективное охлаждение, что благоприятно как для алюминиевых сплавов, так и для чистого алюминия.

матрица имеет поперечной сечение около 650мм2. Охлаждение реализуется посредством рядами регулируемых форсунок, позволяющих выполнять эффективное охлаждение, что благоприятно как для алюминиевых сплавов, так и для чистого алюминия. а) Основание и рама

Выполнена из тяжелых сварных термообработанных стальных плит посредством механической обработки. На раму смонтирован редуктор и мотор, обеспечивающие вращение разливочного колеса с переменной скоростью, а также прочих необходимых компонентов.

б) Привод

Разливочное колесо приводится в движение от мотора переменного тока с переменной скоростью и редуктора, обеспечивающего нужный диапазон скоростей.

Панель управления удобно расположена на разливочной машине. На ней присутствуют необходимые органы управления рабочими параметрами и индикаторами для нормальной работы с машиной.

в) Разливочный комплект

Расплав поступает по желобу в медную кольцевую форму через комплект горизонтальных желобов, установленных на машину. Комплект состоит из следующих компонентов:

- 1 большой желоб (верхний) для приема расплава алюминия из трансферных желобов.

- 1 малый желоб (нижний), расположенный под большим желобом, на конце разливочного колеса.

- 1 заливная горловина, прилепленная к малому желобу и оканчивается в положении 12:00 кольцевой формы.

Течение металла из большого желоба в малый контролируется поплавком.

Большой желоб сконструирован и выполнен таким образом, что расплав готов к сбросу в приемную форму в случае аварийного останова.

Система горизонтального разлива обеспечивает стабильное, нетурбулентное автоматическое движение расплава в разливочное колесо.

г) Система охлаждения

Охлаждение осуществляется посредством двух стальных трубопроводов, оснащенных регулируемыми форсунками из нержавеющей стали. Одна направляет охлаждающую воду на нижнюю часть вращающейся кольцевой формы, вторая – на стальной ремень.

Распыляющий трубопровод на подвижной конструкции и легко перемещается, позволяя выполнять замену стального ремня.

д) Стальной ремень и система перемещения ремня

Система перемещения стального ремня состоит из следующих основных элементов:

- колонна, смонтированная на основании, несет холостое колесо обеспечения натяжения ремня и пневмоцилиндр автоматической регулировки натяжения ремня.

- прижимной ролик, активируемый пневматически, прижимает стальной ремень к кольцевой форме в точке, где расплав входит в разливочное колесо в соответствии с заливной горловиной.

е) Разливочное колесо и система смазки стального ремня

Кольцевая форма непрерывно смазывается из емкости со смазкой. Система зарекомендовала себя способной обеспечить однородность температуры прутка при использовании небольших количеств масла. Стальной ремень также смазывается.

ж) Конвейер для разлитого прутка и датчик

Конвейер для прутка предназначен для перемещения разлитого прутка из литейной формы по направлению к последующим операциям. Оснащен жесткой рамой из сварных стальных плит, на которой смонтирован комплект холостых роликов.

Датчик предназначен для синхронизации прочего управляемого оборудования с разливочной машиной. Датчик позволяет определять положение прутка и регулировать скорость последующего оборудования по принципу: ПЕТЛЯ РАЗЛИТОГО ПРУТКА ВЕДЕТ – ОБОРУДОВАНИЕ СЛЕДУЕТ.

РУЧНЫЕ НОЖНИЦЫ ДЛЯ ПРУТКА

Предназначены для резки разлитого прутка в любом удобном положении вдоль производственной линии. Ручные ножницы

поставляются совместно с тележкой с гидравлическим узлом.

поставляются совместно с тележкой с гидравлическим узлом.ПРОКАТНЫЙ СТАН

Машина имеет надежную конструкцию и предназначена для производства готовой катанки из непрерывно разливаемого прутка. Пруток понижается в диаметре цепочкой форм треугольник/круг последовательностью из 3 валков на прокатных клетях. Стан состоит из следующих основных компонентов:

• Одно основание из сварных стальных плит с полной механической обработкой, на которой расположены 3-валковые клети в линию. Прокатные клети приводятся в движение одним мотором с переменной скоростью (переменного тока 120 кВт), который с помощью системы зубчатых редукторов, ремней и шкивов обеспечивает точное согласование скоростей между клетями.

• Семь трехвалковых прокатных клетей: основные характеристики следующие:

- 3 прокатных валка установлены на индивидуальных опорах в корпусе. Положение каждого валка может легко

регулироваться при операциях калибровки и выравнивания. Калибровка достигается посредством вкладышей, тогда как выравнивание происходит с помощью эксцентриков.

регулироваться при операциях калибровки и выравнивания. Калибровка достигается посредством вкладышей, тогда как выравнивание происходит с помощью эксцентриков.- Операция калибровки и регулировки валков может выполняться на полностью смонтированном стенде (нет необходимости демонтировать какие-либо компоненты).

- Прокатные валки могут быть демонтированы и заменены без демонтажа подшипников опорного вала и соответствующих зубчатых колес.

- Позиционирование прокатных роликов выполняется с помощью специальных вставок.

- Подшипники прокатных клетей смазываются консистентной смазкой.

- Теоретический диаметр рабочих валков из карбида вольфрама – 170 мм.

- Каждая клеть соединена с приводным валом посредством срезных шпонок. Таким образом, чтобы позволить выполнить аварийную остановку клетей и предотвратить повреждение приводного механизма.

- Для подачи эмульсии в клети предусмотрены распределительные головки.

- Каждая клеть имеет комплект входных направляющих

- Входные направляющие всех клетей – салазочного типа

- Выходные направляющие всех клетей – салазочного типа. Они автоматически выдвигаются в случае возникновения дефектов прокатки, активируя электродинамический тормоз, останавливая стан.

- Каждая клеть может быть легко и быстро отсоединена от приводной оси и полностью удалена со станины.

КОНЦЕНТРИЧЕСКОЕ УСТРОЙСТВО ПРИЕМА КАТАНКИ

Приемное устройство для катанки включает следующие компоненты:

- Одна головка для раскладки петель, которая отклоняет катанку и подает ее в корзину. Оператор перемещая головку вверх-вниз посредством гидроцилиндра, меняет диаметр бухты.

- Устройство перехвата петель, которое останавливает петли, когда бухта извлечена.

- Корзина для сбора петель, состоящая из одной рамы корзины, конструкция которой позволяет подавать пустые паллеты и выгружать полные (бухты катанки).

ЭЛЕКТРИЧЕСКОЕ ОБОРУДОВАНИЕ

Система включает следующие компоненты:

а) Программируемый логический контроллер (PLC S7-300)

Рабочие режимы следующие:

- СВОБОДНАЯ РАБОТА (FREE OPERATION): для тестирования или обслуживания компонентов линии индивидуально

- СВЯЗАННЫЙ РЕЖИМ (INTERLOCKED MODE): все компоненты линии функционируют связанно (как при запуске линии)

- ТАНДЕМНЫЙ РЕЖИМ (TANDEM MODE): все компоненты линии работают в тандеме (как при нормальной работе)

- ПОШАГОВЫЙ РЕЖИМ, вперед-назад (JOG MODE): для настройки прокатных станов

б) Панель управления 10.4 ”, цветной сенсорный экран (HMI серия TP Comfort)

Дисплей отображает следующее:

- Аварийные сигналы

- Рабочие параметры, установка и отображение

- Скорости и токи моторов с переменной скоростью

в) Моторы переменного тока (Siemens)

Для работы вышеуказанного оборудования необходимы следующие моторы переменного тока с переменной скоростью:

- один мотор для разливочной машины

- один мотор для прокатного стана

Все электрические органы управления линией собраны и разведены на общую панель управления, объединив все силовые цепи и цепи управления разливочной машины, прокатного стана и бухтовщика.

ВСПОМОГАТЕЛЬНОЕ ОБОРУДОВАНИЕ

Оборудование для обеспечения работы линии непрерывной разливки и прокатки катанки представлено следующими модулями:

а) Водяной контур

Данный контур обеспечивает все теплообменники прочих цепей и цепи разливочной машины водой при постоянной температуре 30°С±2°С.

б) Станция подачи смазки

Станция смазки обеспечивает необходимую смазку вращающихся частей (редукторы, подшипники, валы и т.п.) трансмиссий прокатного стана и прокатных клетей.

в) Станция подачи эмульсии и фильтр

Эмульсия подается для обеспечения смазки/охлаждения частей, контактирующих с продуктом. Станция подачи эмульсии оснащена нагревателями (для предварительного нагрева эмульсии и поддержания температуры на уровне заданного минимума во время простоев).

Спасибо!

Ваше сообщение принято.

Наши менеджеры свяжутся с Вами

в ближайшее время.

Подождите…

Идёт отправка сообщения!